信諾攜手儀科中心,開創 CVD 鍍膜數位孿生新紀元

2025/05/14

2025/05/14

背景概述及業主痛點

在高精度製程需求持續攀升的半導體產業中,建構具備模擬與預測能力的數位孿生系統已成為智慧製造的重要基礎。為回應這一趨勢,臺灣儀器科技研究中心啟動 CVD(化學氣相沉積)製程的數位轉型計畫,目標是建立一套整合 AI 模型、製程模擬與參數優化功能的數位孿生平台。此平台不僅聚焦於品質預測與製程優化的實用價值,更著眼於開放性與可擴充性,未來將提供給學研機構作為教學與實驗演練的場域,加速智慧製造技術的應用推廣與人才培育。

在此轉型過程中,信諾科技以其在雲端建模、AI 整合與工業數據系統建構的深厚經驗,擔任平台開發與系統整合的合作夥伴,協助打造一套技術成熟、應用彈性高且具長期發展潛力的智慧系統。

信諾提供的數位轉型解決方案

針對儀科中心推動 CVD 製程數位化的需求,信諾科技從平台建構、模型開發到介面設計,提供一套完整且可持續擴充的轉型解決方案。整體架構以「技術整合」、「模組化設計」與「實務應用導向」為核心,協助建立一個能支援 AI 模型運算、製程模擬與學研應用的智慧平臺。此方案不僅提升了製程資料的整合效率與預測精度,也強化了工程現場的操作效能與決策支援能力,為後續數位孿生與智慧製造的深入應用奠定堅實基礎。

1. 全流程建模與多演算法整合

信諾科技以 Django 為後端框架,協助打造具備模組化架構、API 串接能力與多層級權限管理的數位孿生平台。該平台整合了 CVD 鍍膜製程中 91 項關鍵參數(如溫度、壓力、氣體流量、作業時間等),並結合鍍膜品質與能源消耗指標,建立高品質資料集供 AI 建模使用。

為確保系統的穩定性與可擴展性,信諾採用模組化設計,支援多模型切換與視覺化結果呈現,並可因應日後需求串接更多模擬模組與演算工具。開發過程中,信諾團隊整合跨領域資源,協調資料格式轉換、模型整合與操作介面設計,順利完成一套能橫跨工程現場與學術應用的數位系統。平台開放性設計亦使其成為未來學研團隊可靈活應用的實驗環境,有助於培育下一階段的AI製程分析與智慧化應用人才。

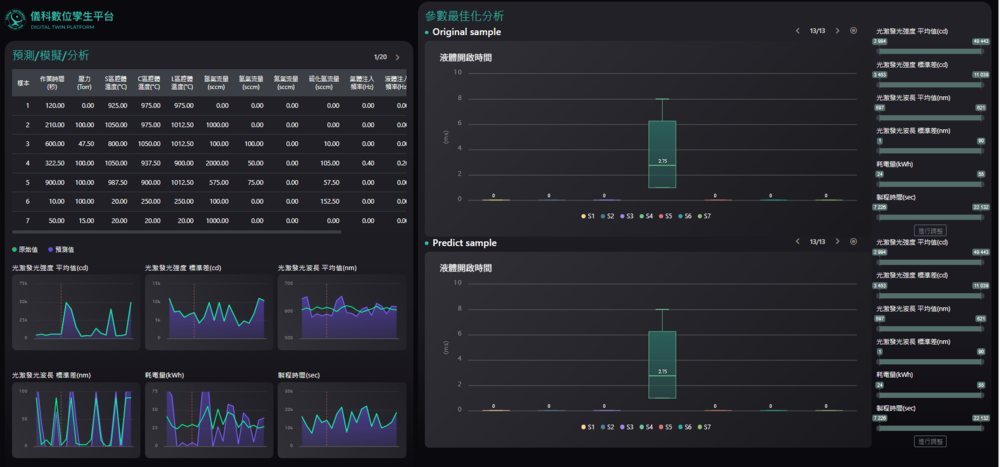

2. 雙面板互動式預測與最佳化模組

為提升平台的實務可操作性,信諾設計兩套核心互動面板,協助使用者快速掌握製程條件與預期結果之間的關聯。第一套為「X 預測 Y」模組,使用者可輸入各項製程條件,系統即時預測鍍膜品質與能耗表現,並透過圖像化結果輔助決策,提升參數設計的效率與成功率。

第二套為「Y 預測 X」模組,則提供反推功能,使用者可先設定目標品質或能效指標,系統將自動推算出相對應的參數組合與建議值範圍,作為製程優化的依據。兩模組皆支援模型選擇與視覺化呈現,操作流程直覺,顯著提升分析效率與決策輔助效益。

▲操作介面展示X預測Y與Y預測X模組,支援製程模擬與參數優化

▲操作介面展示X預測Y與Y預測X模組,支援製程模擬與參數優化

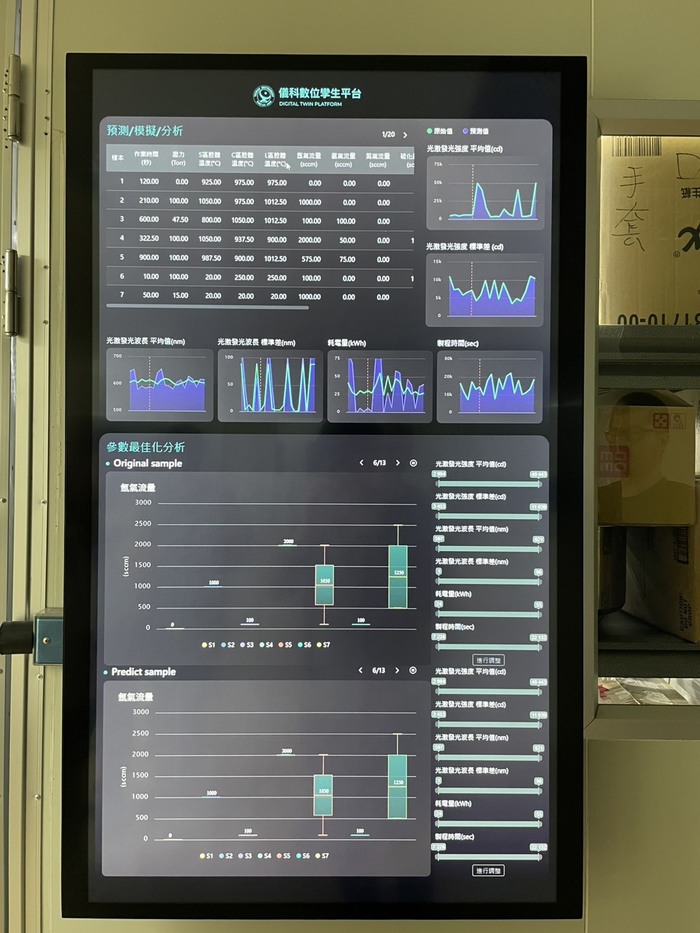

3. 導入數位孿生概念,建構可擴充模擬架構

本平台亦納入數位孿生的核心理念,除支援AI模型建構與參數預測外,更藉由模擬儀器作業流程與數據連動邏輯,建構一套可反映現場狀況並即時調整的虛實整合系統。其架構設計具備高度擴展性,可延伸應用至其他製程設備與控制節點,未來更具備作為數位製造管理中樞的潛力。

▲信諾團隊於現場完成平台架設,實現虛實整合應用

▲信諾團隊於現場完成平台架設,實現虛實整合應用

結語:技術賦能製程革新,鋪陳智慧製造藍圖

透過此次合作專案,信諾科技不僅展示其在工業AI與系統整合上的專業能力,更將技術實力轉化為具備開放性、可擴展性與教育價值的數位解決方案。平台成果不僅為儀科中心提供一個可即時操作、預測與優化的製程模擬環境,也為未來智慧製造的人才培育與技術擴散奠定了堅實基礎。信諾將持續深化數位孿生技術的應用場景,攜手業界與學研夥伴共創智慧製程的永續未來。

產業分類

性質分類

關鍵字

數位孿生智慧製造AI製程優化半導體技術數位轉型

回上一頁